Como escolher a válvula de cunha

Escolha uma válvula de cunha com uma construção robusta e fiável e evite substituições de custo elevado. Cinco critérios gerais de seleção que podem auxiliar na decisão correta.

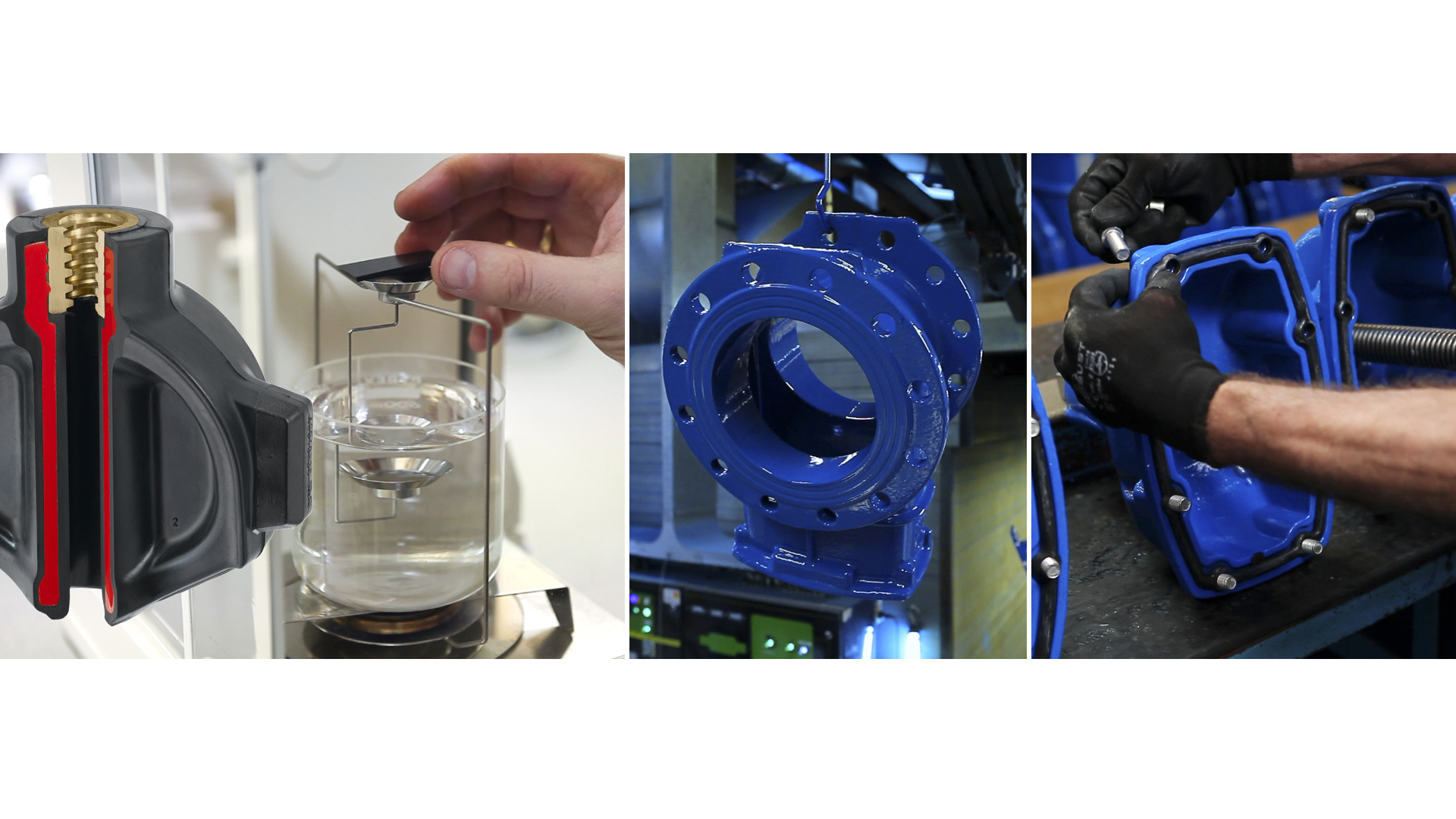

1) Desenho da cunha

A cunha é o componente de vedação de uma válvula de cunha, por isso, é um elemento de vital importância. Considere o seguinte:

- Porca da cunha: A porca da cunha faz a ligação da cunha com o fuso. Existem duas conceções básicas para a porca da cunha; a porca solta em latão que desliza num encaixe próprio existente no corpo da cunha, e a porca fixa e encastrada no corpo da cunha. No conceito de porca fixa à cunha, o número de peças móveis é reduzido, assim, elimina o risco de corrosão como acontece quando há peças móveis que danificam a borracha que reveste o corpo da cunha. Por isso, recomenda-se a conceção de porca da cunha fixa.

- Guias da cunha: A cunha está sujeita a forças de atrito e de tensão durante a operação da válvula, na abertura e no fecho. As guias da cunha, que encaixam nas ranhuras correspondentes do corpo, ajudam a estabilizar a posição da cunha durante a operação e impedem a flexão do fuso no sentido do escoamento devido à velocidade do fluído. As proteções das guias da cunha ajudam a garantir que a borracha da superfície da cunha não sofra desgaste como resultado do atrito entre a cunha e o seu respetivo encaixe existente no corpo. Devemos assegurar que as proteções das guias da cunha estão fixas na cunha e que a camada de borracha por baixo é suficiente para evitar a corrosão do núcleo da cunha.

- Borracha: É vital para a estanquidade da válvula que a cunha seja totalmente vulcanizada com borracha e que o volume de borracha na zona de vedação seja suficiente para absorver impurezas no fecho. É importante que exista uma ligação forte entre a borracha e o núcleo da cunha, assim, deve garantir uma vedação correta mesmo quando a borracha é comprimida, e deve evitar a corrosão mesmo que um objeto pontiagudo penetre na borracha durante o fecho da válvula.

2) Qualidade da borracha

A qualidade da borracha é fundamental tanto para a durabilidade como para a funcionalidade da válvula. A borracha deve suportar o impacto contínuo de impurezas e produtos químicos sem que se danifique, e deve ser capaz de absorver pequenas impurezas para um fecho estanque. Considere o seguinte:

- Deformação permanente à compressão: A deformação permanente à compressão define a capacidade da borracha em recuperar sua forma original depois de ter sido comprimida. A norma EN 681-1 estabelece um requisito mínimo para a deformação permanente à compressão, mas superar esse valor significa que a capacidade da borracha em recuperar a sua forma é melhor e conseguimos recuperações perto dos 100% em condições de trabalho muito exigentes, como por exemplo válvula permanentemente fechada.

- Formação de biofilme: As substâncias orgânicas migram do composto da borracha e agem como nutrientes para os microrganismos que irão formar o biofilme, causando assim, a contaminação da água potável. Selecione válvulas com a borracha da cunha que garanta uma formação mínima de biofilme.

- Resistência aos produtos químicos para o tratamento da água: Cloro e outros produtos químicos são geralmente utilizados para limpar as novas condutas ou desinfetar as antigas. Ozono e cloro também podem ser adicionados em baixas concentrações para tornar a água potável. O composto de borracha não deve apresentar degradação ou gretas como resultado do tratamento químico da água potável porque origina a corrosão do núcleo da cunha.

- Aprovação para água potável: Todos os componentes de borracha em contato com a água potável devem ter uma aprovação para água potável. Se não forem necessárias aprovações em específico, a borracha em contato direto com a água potável deve ter, pelo menos, uma das principais aprovações, tais como DVGW/KTW, KIWA ou NF.

3) Proteção externa contra a corrosão

A proteção externa contra a corrosão é fundamental para a vida útil da válvula. Recomenda-se um revestimento de epóxi, uniforme e plano, em conformidade com os requisitos DIN 3476 parte 1, EN 14901 e GSK*, que envolve o seguinte:

- Limpeza por granalhagem: De acordo com a ISO 12944-4.

- Espessura da camada: min. 250 μm em todas as áreas.

- Ensaio MIBK: A cura do revestimento epóxi deve ser verificada com um ensaio (ensaio MIBK). É colocada uma gota de metil isobutil cetona na peça de ensaio. Após 30 segundos, a área de ensaio é limpa com um pano branco limpo. A superfície de ensaio não pode ficar fosca ou manchada, e o pano deve permanecer limpo.

- Resistência ao impacto: Um cilindro de aço inoxidável é lançado a um metro de altura sobre a superfície revestida pelo interior de um tubo. Após cada impacto, o componente é ensaiado eletricamente, e deve permanecer isolado.

- Ausência de poros: É utilizado um detetor de 3kV com um elétrodo escova para revelar e localizar bolhas no revestimento.

4) Estanquidade

Há dois pontos importantes de conceção:

- Vedação do fuso: A vedação colocada entre a tampa e o fuso retém a pressão dentro da válvula/tubagem. As vedações do fuso devem ser sempre desenhadas para não necessitarem de manutenção e devem assegurar a estanquidade durante a vida útil da válvula ou, pelo menos, cumprir os requisitos mínimos de acordo com a norma EN 1074-2. O vedante inferior que retém a pressão interna deve ser desenhado preferencialmente como um vedante hidráulico exercendo maior esforço de vedação com aumento da pressão interna. Os o-rings proporcionam uma vedação de segurança adicional ao fuso. Para proteger estas vedações da contaminação exterior, deve ser colocada uma vedação na parte superior do fuso. Por razões de segurança e de saúde, deve-se utilizar um composto em borracha EPDM de alta qualidade aprovado para água potável nos vedantes que estejam em contato direto com a água potável.

- Vedação da tampa/corpo: A estanquidade entre a tampa e o corpo pode ser obtido utilizando uma junta embutida num recesso existente na tampa da válvula. Este desenho garante que a junta permaneça corretamente posicionada e não se desloque como resultado de picos de pressão. Para proteger os parafusos da tampa contra a corrosão, a junta da tampa deve circundar os parafusos, e estes devem ser incorporados na válvula por forma a que não haja roscas expostas ao ambiente e ao fluído.

5) Desempenho geral

Ao operar uma válvula de cunha, seja por volante, ou por meio de um atuador elétrico, é importante ter em consideração o binário de operação e de fecho.

- Binários de operação: O binário necessário para operar a válvula desde a posição aberta até à posição fechada, deve ser entre 5 Nm e 30 Nm, dependendo do tamanho da válvula. É importante considerar que as válvulas com um binário de operação inferior a 5 Nm permitem, ao operador, fechar a válvula rapidamente, arriscando assim o choque hidráulico e as ondas de pressão na conduta.

- Binários de fecho: O binário necessário para fechar a válvula para uma posição estanque. Em válvulas operadas por volante, este binário deve ser equilibrado pelo diâmetro do volante, de forma a que não permita que o operador exerça uma força superior a 30-40 kg. Ao operar a válvula com um atuador elétrico ou redutor manual, o binário deve situar-se dentro da gama de limites de um atuador padrão. É importante notar que os atuadores possuem normalmente um intervalo de binário bastante amplo, e muitas vezes é a flange ISO de ligação entre válvula e atuador que determina a escolha do atuador. Como regra principal, as válvulas com ligação por flange ISO devem ter, no máximo, binários de fecho conforme indicado em baixo:

- Flange ISO F-10, máximo 120 Nm

- Flange ISO F-14, máximo 500 Nm

- Flange ISO F-16, máximo 1000 Nm

- Passagem total: Para permitir a utilização de equipamentos de limpeza de tubagens, o diâmetro interno das válvulas deve corresponder ao diâmetro nominal da válvula.

* GSK significa Gütegemeinshaft Schwerer Korrosionsschutz, e é uma associação independente para a qualidade com cerca de 30 membros, fazem parte os principais fabricantes europeus de válvulas e acessórios. O GSK determina os requisitos para o processo de revestimento e respetivos procedimentos de controlo de qualidade.